3DP MATERIALS

PVDF RINFORZATO FIBRA DI CARBONIO

Xenia® Materials, sviluppatore globale di polimeri rinforzati con fibra di carbonio, presenta la nuova gamma di composti a base di PVDF per applicazioni di stampa 3D con pellet. Questo nuovo gruppo di materiali garantisce le proprietà della fibra di carbonio unite alle eccezionali caratteristiche del PVDF, ottenendo un compound con elevate prestazioni meccaniche ed elevata resistenza agli agenti chimici.

Xenia® Materials aggiunge al suo portfolio di prodotti un grado di PVDF non caricato e una gamma innovativa di composti rinforzati con fibra di carbonio. La fibra di carbonio è ben nota per i vantaggi che porta nella stampa 3D, aiutando a prevenire le deformazioni durante la fase di stampa mantenendo una superficiale liscia, oltre a garantire stabilità dimensionale e contenere l’espansione termica. Questa nuova famiglia di compound è facilmente processabile al pari del PVDF non rinforzato, mentre risultano aumentate le performance meccaniche e ridotta la resistenza elettrica, rispettando i requisiti degli ambienti ATEX.

Secondo il Responsabile del dipartimento Ricerca e Sviluppo di Xenia, Cristian Zanchetta, “L’esperienza di Xenia nei polimeri rinforzati con fibra di carbonio, applicata al polimero PVDF, ci permette di sfruttare il nostro know-how al fine di creare applicazioni innovative con la stampa 3D. Il nostro portfolio di materiali si è esteso offrendo al cliente il PVDF rinforzato con fibra di carbonio fino al 20% ed il PVDF non rinforzato, riuscendo così a soddisfare ogni esigenza progettuale.”

Xenia® Materials invita i professionisti del settore a scoprire la nuova gamma di prodotti al TCT3Sixty 2024, che si terrà dal 5 al 6 giugno a Birmingham, e alla fiera FIP a Lione dal 4 al 7 giugno.

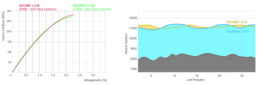

XEGREEN® 23-C20-3DP : PET-G RINFORZATO FIBRA DI CARBONIO 100% RICICLATO PER LA STAMPA 3D AD ALTE PRESTAZIONI

Xenia® Materials, player globale nella produzione di compositi termoplastici ad alte prestazioni, è lieta di annunciare il debutto di XEGREEN® 23-C20-3DP al JEC World 2024 (HALL 5, BOOTH C79), il principale evento per l’industria dei materiali compositi.

Questo materiale innovativo rappresenta un significativo passo avanti nella stampa 3D, unendo prestazioni, versatilità e processabilità costante tra lotto e lotto.

XEGREEN® 23-C20-3DP, PET-G (polietilene tereftalato modificato con glicole) rinforzato 20% fibra di carbonio, è in grado soddisfare le esigenze delle applicazioni in campo LSAM che richiedono prestazioni meccaniche superiori, warpage contenuto e minimo impatto ambientale.

Inoltre, per il processo di laminazione del carbonio a basse temperature, XEGREEN® 23-C20-3DP può essere impiegato nella produzione di stampi, dime e parti finite. Questo materiale garantisce infatti prestazioni a lungo termine, assicurando durabilità e stabilità dimensionale nel tempo grazie alla sua resistenza alle resine e agli agenti distaccanti.

XEGREEN® 23-C20-3DP riflette l’impegno di Xenia® Materials verso la sostenibilità, in quanto anche la produzione con materiali 100% riciclati contribuisce in modo significativo a garantire un’economia circolare di scala.

Xenia® Materials invita i professionisti del settore ad approfondire vantaggi ed opportunità dello XEGREEN® 23-C20-3DP al JEC World 2024, che si terrà presso il Parc des Expositions di Parigi dal 5 al 7 marzo.

Venite a trovarci presso Hall 5-Stand C79, dove il nostro team sarà disponibile per fornire approfondimenti dettagliati, rispondere alle vostre domande e spiegare come questo nuovo materiale possa migliorare i vostri processi di stampa 3D.

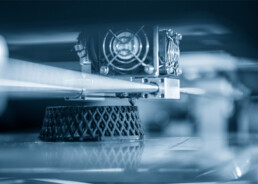

Xenia® 3DP Materials Official Debut

Xenia® Materials, player globale nello sviluppo e nella produzione di compositi termoplastici ad alte prestazioni, ha annunciato in occasione del prossimo FORMNEXT-EXPO 2023, l’introduzione dei materiali per la stampa 3D.

Le resine termoplastiche vengono combinate con fibre e additivi funzionalizzati per l’utilizzo in qualsiasi tipo di stampante FDM, a base di pellet, sia per la produzione LSAM che per la produzione in alta precisione.

Xenia® 3DP MATERIALS sono caratterizzati da leggerezza, elevata rigidità, stabilità dimensionale e bassa espansione termica nonché elevata durabilità sia alle alte che alle basse temperature.

Ripercorrendo l’ampia gamma di prodotti sviluppati nel corso della storia dell’azienda, Xenia® offre ai propri clienti le stesse famiglie Xecarb®, Xebrid™, Xelight® e Xegreen® funzionalizzate per il processo di stampa 3D.

Le sfide dei clienti sono i driver per continuare a co-innovare, assieme ai propri partner, per individuare nuove possibilità nel mondo dell’AM e, proprio grazie alla Business Unit 3DP MATERIALS, Xenia® ha sviluppato soluzioni innovative in partnership con i propri clienti. Questi materiali altamente riciclabili e performanti sono adatti a un ampio range di applicazioni e mercati, dall’industria allo sport, dalla mobilità sostenibile all’industria della difesa.

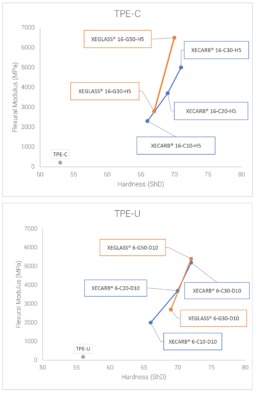

Soft Materials™: Flexible Thermoplastic Composites

SOFT MATERIALS™, la nuova famiglia di compositi termoplastici flessibili sviluppata in Xenia con basi polimeriche elastiche e rinforzate sia in fibra di carbonio che fibra vetro, farà il suo debutto al FAKUMA international trade fair che si terrà a Friedrichshafen dal 17 al 21 Ottobre 2023.

Nata con il preciso intento di raggruppare resine polimeriche con diverse caratteristiche fisico-meccaniche ma accomunate dal presentare intrinseche proprietà elastiche, in combinazione con il rinforzo dato dalla fibra carbonio e dalla fibra vetro, la famiglia dei SOFT MATERIALS™ offre uno straordinario ventaglio di soluzioni in termini di leggerezza, rigidità e resistenza all’ impatto anche alle basse temperature.

Per applicazioni che vanno dal mondo dello sport system, dell’ industria ed automazione fino alla mobilità autonoma, i SOFT MATERIALS™, nella loro unica combinazione di prestazioni, rappresentano per i progettisti e designer uno straordinario alleato per affrontare le sfide più impegnative che oggi il mercato richiede.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XEBRID™

Compositi termoplastici

rinforzati fibra di carbonio e fibra di vetro

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

XEGREEN®, LA PROPOSTA 100% SOSTENIBILE DI XENIA® MATERIALS

La famiglia dei compositi termoplastici XEGREEN® nasce dalla combinazione di fibre e polimeri riciclati da scarti industriali e fine vita, altamente selezionati e certificati.

La peculiarità di questi materiali, seguendo la filosofia che contraddistingue Xenia, è quella di garantire prestazioni meccaniche e leggerezza, mantenendo una processabilità costante tra lotto e lotto.

In qualità di esperti nello sviluppo e nella produzione di compositi termoplastici ad alte prestazioni, Xenia assicura prestazioni comparabili ai corrispettivi materiali vergini, ingegnerizzando le formulazioni in relazione ai target applicativi da raggiungere.

La consapevolezza e l’impegno verso la realizzazione di prodotti più sostenibili degli ultimi anni ha spinto i produttori a cercare soluzioni per sostituire le materie plastiche vergini con alternative riciclate per reintegrare parte degli scarti nella catena produttiva.

Purtroppo, molto spesso, questa transizione è limitata dalle prestazioni meccaniche scadenti di questi ultimi, che ne rendono proibitivo l’impiego dove questo aspetto è fondamentale.

XEGREEN® nasce proprio dalla volontà di oltrepassare questo ostacolo, rendendo possibile sostituire materiali strutturali dalle caratteristiche meccaniche elevate con alternative derivanti dal riciclo degli scarti, offrendo, a chi per motivi di resistenza e leggerezza necessita di questi materiali, la possibilità di fare un passo fondamentale verso un futuro sostenibile.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XEBRID™

Compositi termoplastici

rinforzati fibra di carbonio e fibra di vetro

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

Xenia® cambia look ai prodotti bio-based

Xenia® cambia look ai prodotti bio-based

Una nuova veste web caratterizzerà i compositi termoplastici ad alte prestazioni di Xenia derivati da fonti rinnovabili. Tutti i prodotti bio-based attualmente a catalogo riporteranno, infatti, il contenuto rinnovabile all’interno delle schede tecniche. Una piccola differenza, che assume però un’importanza fondamentale in un mondo sempre più attento alla sostenibilità ambientale.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XELIGHT®

Compositi termoplastici

ultraleggeri

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

Xenia® Thermoplastic Specialties presenta XECARB® ST Compositi Termoplastici modificati all'impatto

Xenia® Thermoplastic Specialties presenta il nuovo range di compositi termoplastici rinforzati in fibra di carbonio modificati all’impatto.

La nuova famiglia di compositi termoplastici XECARB®ST rinforzati fibra di carbonio, abbina ad un’eccellente resistenza all’impatto una maggiore leggerezza.

Xenia® Materials leader globale nello sviluppo e nella produzione di specialità termoplastiche, annuncia l’introduzione della nuova famiglia XECARB® ST compositi termoplastici rinforzati in fibra di carbonio e modificati all’impatto.

“In diversi settori in forte via di sviluppo, come quelli della mobilità sostenibile e dei droni (UAV), c’è una crescente richiesta di compositi alleggeriti con l’esigenza di una maggiore resilienza all’impatto rispetto a quella offerta dai compositi funzionalizzati esclusivamente con fibra di carbonio” afferma Cristian Zanchetta, Technical Manager dell’R&D di Xenia® Materials. “La nostra famiglia XECARB® ST risponde a questa nuova sfida nei mercati generando nel contempo nuove opportunità per applicazioni innovative all’interno di segmenti di mercato esistenti come quelli dell’equipaggiamento sportivo, del industrial appliances, delle supercars e dell’additive manufacturing”.

I materiali XECARB® ST sono stati sviluppati sulle comprovate proprietà meccaniche della storica gamma XECARB®, ma presentano un significativo aumento dell’allungamento a rottura e della resistenza all’urto alle basse temperature, specialmente con intaglio. Grazie ad una densità inferiore, questa nuova tecnologia applicata ai compositi in fibra di carbonio offre vantaggi senza precedenti in termini di resistenza ad impatto e a rottura uniti ad una maggiore leggerezza. L’insieme di queste proprietà fisiche e meccaniche permette un minore consumo di materiali ed energia, un risparmio sui costi relativi ed un ridotto impatto ambientale.

Per poter soddisfare diversi requisiti meccanici, termici e fisici, XECARB® ST compositi termoplastici sono ingegnerizzati su basi poliammidiche selezionate: PA66, PA6, PA11, PA12, PA6.10, PA6.12 e PA4.10. Il contenuto standard di fibra carbonio all’interno di questi compositi è del 30% (CF30) ed i gradi sviluppati su base PA6 sono inoltre disponibili con altre percentuali di fibra: CF20, CF25, CF30 e CF40. In aggiunta, il portfolio prodotti include due gradi XECARB® ST rinforzati in fibra di carbonio ad alto modulo per ottenere una maggiore resistenza a flessione, offrendo così un’ampia finestra progettuale e garantendo ulteriori possibilità di personalizzazione in base alle specifiche esigenze applicative.

“Oltre al settore sportivo e della calzatura questi nuovi compositi ci aiuteranno a raggiungere altri mercati, aumentando ulteriormente il numero dei nostri clienti in Europa, APAC e Nord America” aggiunge Enrico Mancinetti, Sales Manager. “Come motore di questa crescita, Xenia® Materials incrementerà la sua forza commerciale europea con una forte attenzione all’assistenza e al servizio clienti”.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XELIGHT®

Compositi termoplastici

ultraleggeri

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

I compositi termoplastici XECARB® nei motori Bft

Xenia® Materials presenta la nuova applicazione dei materiali XECARB® compositi termoplastici rinforzati fibra di carbonio all’interno della nuova gamma ELI AC/BT A, linea di motori interrati sviluppati da Bft Spa, azienda vicentina leader nella produzione di sistemi di automazione per il controllo accessi.

La gamma ELI costituisce il sistema di automazione elettromeccanica interrata per cancelli ad anta battente. In particolare, la durabilità, l’affidabilità e la silenziosità dei modelli AC A 40 e BT A 40 aumentano grazie all’esclusiva corona realizzata in XECARB® composito termoplastico, che è andata a sostituire la precedente, realizzata in POM.

Questo componente realizzato in XECARB® 17 composito termoplastico, ha dimostrato una durata oltre due volte superiore al materiale utilizzato in precedenza. Con dei valori di carico a rottura di 120 MPa e un allungamento a rottura del 5,2%, questi materiali risultano essere estremamente performanti all’interno di automazioni per cancelli più pesanti, garantendo, inoltre, una maggiore vita utile del prodotto.

Inizialmente ingegnerizzati per applicazioni in campo sportivo e aerospaziale, i compositi termoplastici XECARB® 17, sviluppati su base PEBA, grazie alle loro proprietà meccaniche – stabili alle basse temperature – trovano largo impiego anche in applicazioni industriali.

Xenia® è un’azienda italiana che si occupa di ingegnerizzare e produrre materiali innovativi a base polimerica per l’applicazione nei settori più avanzati e impegnativi.

L’azienda, con sede a Vicenza, incorpora un reparto di ingegnerizzazione, che supporta i clienti nello sviluppo di componenti high-tech, ed un reparto di ricerca e sviluppo, dedicato all’innovazione di prodotto.

Bft nasce nel 1981 a Thiene, Vicenza, con una vocazione: sviluppare tecnologie all’avanguardia per facilitare il lavoro dell’installatore e l’utente finale.

L’innovazione, la ricerca di nuove prospettive per la gestione degli automatismi e il dinamismo è parte del DNA dell’azienda, e le hanno permesso di crescere negli anni da azienda padronale a piccola multinazionale. Bft è attualmente attiva in tutto il mondo, con 20 filiali e oltre 530 distributori in oltre 120 Paesi.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XELIGHT™

Compositi termoplastici

ultra leggeri

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

I compositi termoplastici Xenia® nel nuovo scarpone da alpinismo Salewa® Ortles Couloir

Con un peso di appena 725 grammi, il nuovo scarpone integralmente ramponabile Salewa® Ortles Couloir è il più recente prodotto high-tech frutto della competenza alpina del marchio dell’aquila, ottenuto attraverso una sintesi tra l’esperienza della tradizione alpinistica e l’utilizzo di materiali tecnici avanzati.

Ortles Couloir prende il nome dal proprio teatro operativo, l’Ortles, che, con i suoi 3.905 m, non solo è la cima più alta delle Alpi Retiche meridionali, ma è anche noto per le sue vie impegnative che si sviluppano su terreni tecnici.

Tra i ‘materiali tecnici avanzati’ di questo scarpone, che si è aggiudicato l’ambito ISPO Gold Award 2021 e che sarà in vendita dall’autunno, anche i compositi di Xenia® Materials. Il puntale è prodotto su base polimerica fornita dall’azienda vicentina leader nella realizzazione di materiali termoplastici caricati carbonio. Una soluzione che garantisce rigidità e sostegno abbinati alla leggerezza.

Il processo di produzione dei termoplastici caricati carbonio di ultima generazione, grazie allo stampaggio a iniezione, consente la standardizzazione e la realizzazione di strutture con spessori ottimizzati e con nervature complesse che con la laminazione tradizionale sarebbero molto complicati e costosi. Non va dimenticata poi la possibilità di riciclare in modo semplice ed efficace il termoplastico.

Il design compatto, stabile e agile, caratterizzato da una zona delle dita stretta, garantisce a Ortles Couloir precisione nell’arrampicata sia su roccia sia su ghiaccio. L’ingegnoso esoscheletro, reso leggero e robusto grazie all’utilizzo della fibra di carbonio, è collegato alla base dello scarpone tramite una cerniera, assicurando in questo modo sia camminabilità nella fase di avvicinamento sia supporto durante l’arrampicata.

«Questo nuovo scarpone è ispirato alle Dolomiti, che sono la nostra casa – spiega William Starka, Senior Product Manager Footwer & Equipment Salewa® – Il suo design pulito è una novità assoluta nel settore degli scarponi da alpinismo e ci ha permesso di ottenere grande precisione, totale libertà di movimento e una eccellente stabilità sulla roccia e nell’arrampicata su ghiaccio. Per assicurare una lunga durata nel tempo, abbiamo selezionato materiali tecnici durevoli e di prima qualità. L’Ortles Couloir fa entrare lo sviluppo degli scarponi da alpinismo in una nuova dimensione».

«Collaborare con Salewa® e con i suoi partner è stata una grande sfida partita da un preciso processo di customizzazione che ha comportato la scelta di un polimero e di una percentuale ben definita di fibra di carbonio, un lavoro ad hoc a più mani al quale siamo molto contenti di avere partecipato» aggiunge Enrico Mancinetti, Sales Manager di Xenia® Materials.

Per studiare insieme ai marchi del mondo outdoor le migliori applicazioni possibili dei materiali compositi con base termoplastica, Xenia® Materials ha da poco dato vita al progetto Xenia Footwear Materials Lab, un laboratorio per offrire un servizio chiavi in mano alle aziende che producono calzature outdoor, dalla scelta dei materiali al co-design dei prodotti, fino al testing e simulazione del comportamento in determinate circostanze.

XECARB®

Compositi termoplastici

rinforzati fibra di carbonio

XEBRID™

Compositi termoplastici

rinforzati fibra di carbonio e fibra di vetro

XEGLASS®

Compositi termoplastici

rinforzati fibra di vetro

XECARB® compositi termoplastici, la fibra carbonio che conferisce leggerezza e rigidità alla suola bi-campione del mondo di MTB Marathon

Dopo Grächen (CH) 2019, Leo Páez si conferma campione del mondo con una prestazione da manuale a Sakarya, in Turchia.

Ai suoi piedi indossa Nox, calzatura ideata ad hoc da Vittoria Cycling Shoes, azienda italiana leader nella produzione di scarpe da ciclista per il mondo del mountain bike.

La suola di Nox è in XECARB® 1-C30, composito termoplastico ingegnerizzato e prodotto da Xenia® Materials.

La collaborazione tra Xenia® Materials e Vittoria Cycling Shoes inizia qualche anno fa, quando Edoardo Vercelli intuisce la possibilità di sostituire il carbonio pre-preg a matrice epossidica, utilizzato per le suole delle scarpe da ciclismo di alta gamma, con i compositi termoplastici rinforzati in fibra di carbonio XECARB®.

La scelta si rivela immediatamente vincente. Non solo il peso della scarpa si abbassa notevolmente, ma viene inoltre raggiunto un ideale compromesso tra la rigidità necessaria a trasmettere la potenza sui pedali e la flessibilità per consentire il migliore comfort nei tratti a piedi. Proprio questo connubio è alla base del successo che la scarpa sta incontrando nella clientela.

Le suole prodotte con i compositi termoplastici XECARB® sono inoltre garantite nel tempo, oltre ad essere progettate al fine di facilitare lo scarico del fango e l’azione di aggancio, rese possibili grazie ad una più ampia zona della tacchetta.

Xenia® è un’azienda italiana che si occupa di ingegnerizzare e produrre materiali innovativi a base polimerica per l’applicazione nei settori più avanzati e impegnativi.

L’azienda, con sede a Vicenza, incorpora un reparto di ingegnerizzazione, che supporta i clienti nello sviluppo di componenti high-tech, ed un reparto di ricerca e sviluppo, dedicato all’innovazione di prodotto.

Vittoria Cycling Shoes è un’azienda italiana produttrice di scarpe da ciclismo fondata nel 1976 dal ciclista professionista Celestino Vercelli. Le scarpe da ciclismo Vittoria sono realizzate al 100% a mano in Italia.

Dopo 40 anni di innovazione nel settore, le origini di Vittoria sono chiare come agli esordi. L’evoluzione tecnologica ha permesso di adattarsi al cambiamento, sfruttando nuove opportunità e mantenendo inalterata la curiosità che l’ha contraddistinta fino ad oggi. Vittoria Cycling Shoes è proiettata al futuro e le sue basi si reggono solide su prodotti di alta qualità, tecnologie innovative e continui studi.